目次

目次

製造・インフラ産業では、工場・プラントや現場など、それぞれのレベルで目標や制約が相反することがあります。このため、主要業績評価指標(KPI)を最適化することが必要となります。従来の品質管理手法に基づくプロセスの自動化は、本質的に事後対応でした。しかし、今日では、予測に基づく対応へ移行することができます。

複数のシステムがデータを収集し、多くのグローバル企業はクラウドとIoTを活用してデータの収集と照合を開始しています。物理的実体と連携して動作できる自律型サイバーフィジカルシステムは、リアルタイムデータに基づくリアルタイムな判断、そして主要業績評価指標 (KPI)を最適化することが可能です。

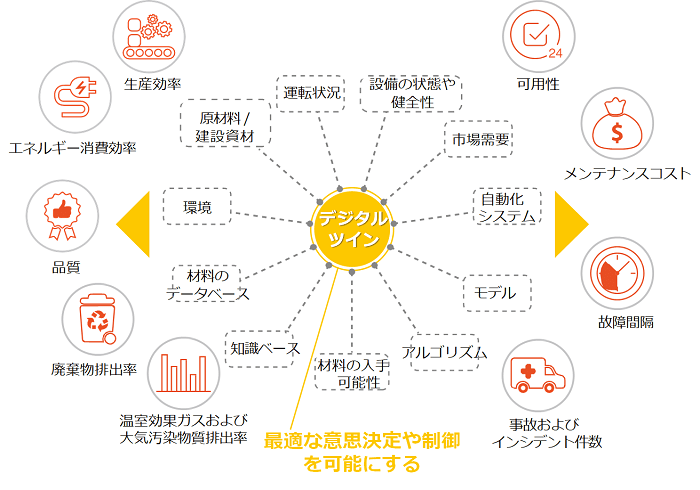

このシステム、すなわちデジタルツインの開発には、モデリング、最適化、および制御に加えて、さまざまなデータマイニングおよび分析作業が必要です。この実現に向けて、当社ではエンドツーエンドの分析と、オペレーションの改善に役立つレコメンデーションが可能な分析フレームワークを開発しました。

様々な工場のデジタルツインの構築に限らず、新素材の開発や機器の予知保全の実現など、TCSはこのプラットフォームがより広範囲の目的で使用されることを目指しています。

連続や組立型製造、またはプロセス産業の実績は、一般的に生産活動、資産または設備の健全性と信頼性、気候変動規制、および従業員の安全性に関するKPI によって評価されます。

通常測定の対象となるKPIには、生産性、処理量、製品品質、燃料や電気などエネルギーの生産量あたりの消費量、生産コスト、個体や液体の廃棄物の生産量あたりの発生量、工場又は設備の稼働率、生産量あたりの原材料及び水・蒸気などユーティリティの消費量、設備の保守コスト、事故又はインシデントの件数、生産量あたりの一酸化炭素(CO)、二酸化炭素(CO2)、窒素酸化物(NOx)、硫黄酸化物(SOx)などの汚染物質の排出量が含まれます。

これらのKPIは原材料が入手できるかどうか、品質、生産工程で使用される装置および機器の状態または健全性、実際の運転条件、および環境条件に依存します。プロセスの自動化と制御システムもこの点で重要な役割を果たしているのです。

品質第一を目指して

KPIの最適値を達成することは、工場や現場のレベルで相反する目標や制約を伴う多目的な最適化の実践です。これは工業規模の運用の動的な性質と、プロセス変数の量の多さから、難易度の高い複雑なタスクといえます。

加えて、特性が大きく異なる複数の原料を扱わなければなりません。さらに、同一または類似の装置を用いて異なる品質仕様の製品を製造する必要もあります。

現在、DCS (分散制御システム)、SCADA (監視制御およびデータ収集システム)、MES (製造実行システム)などのプロセスオートメーションシステムは、工場内の個々のユニット/サブセクションのリアルタイム制御を行っていますが、工場全体の最適化とKPIのグローバルな制御の実現に向かっています。同様に、業界では本質的に事後対応型の従来の製品品質管理から、本質的に予測対応型の製品品質保証へと移行しようとしています。

機器の健全性のセンシング

装置の状態は、時間とともに劣化していくものです(例:ポンプやコンプレッサーの機械部品の磨耗、熱交換器の汚れ、セメントおよび海綿鉄ロータリーキルンへの付着物、ボイラー管の灰付着)。

現在、状態監視や信頼性重視の保守が実施されていますが、予知保全の実現に向けて機器の健全性や性能を予測するモデルの構築が進んでいます。

リアルタイムのプロセスおよび装置の健全性モニタリングは工場内の各所に設置された数千のセンサーを介して行われますが、原材料や製品の品質は、研究所でのインラインまたはオフラインサンプリングおよび分析にて評価されます。

また、まったく新しいものではないものの、ソフトセンサーが産業現場で受け入れられ始めています。物理モデルを中心とした高精度なソフトセンサーの開発は主要な課題の一つです。同様に、無線および非侵襲的センサーもまた、特に機器の健全性モニタリングに使用されています。

クラウドのグローバルな運用

多くの産業組織は、各地域でグローバルに事業を展開しています。企業を収益性の高い方法で運営するには、原材料の調達先を複数の地域にすること、製品を異なる地域で製造すること、製品をまったく異なる地域で販売すること(必ずしも生産地とは限らない)が必要になる場合があります。サプライチェーンの最適化と管理は、製造ユニットを効率的に運用するためだけでなく、この点において重要な役割を果たします。

企業活動はグローバルに展開しているため、クラウドやIoT (モノのインターネット)プラットフォームを利用した複数の工場や拠点からのデータのアクセス、収集、統合が重要性を増しており、既にデジタル化を推進している企業で実践されています。

設計・製造から最終使用に至るまで、製品のライフサイクル管理のためのデジタルスレッドの開発に向けた動きがある一方、製造装置およびプロセスのためのデジタルツインの開発と展開は、プロセス産業と製造産業において全く新しいパラダイムの到来を告げています。

TCSにおける現在の研究

当社は、化学、鉱物、金属、電力、石油、ガス、公益事業、製薬、医療機器など、さまざまな業界における産業オペレーションに予測分析を適用することに携わってきました。当社が採用したモデルには、物理ベース、データをベースにしたもの、定性的および経験則的、ハイブリッドおよび統計的なモデルがあります。

これらのモデルは異なるプロセス、または装置のデジタルツインに本来備わっているコンポーネントとして組み込まれています。

プロセス産業および製造業では十分に機器が整備され、工場内の様々なセンサーおよびサンプルの実験室分析を通して大量のデータが収集されています。

産業界では、この目的のために、LIMS (研究所情報管理システム)、SCADA(監視制御とデータ取得)、DCS(分散制御システム)、MES(製造実行システム)、MOM (製造オペレーション管理)、ERP (エンタープライズリソースプランニング)などのソフトウェア・システムを使用しているのです。

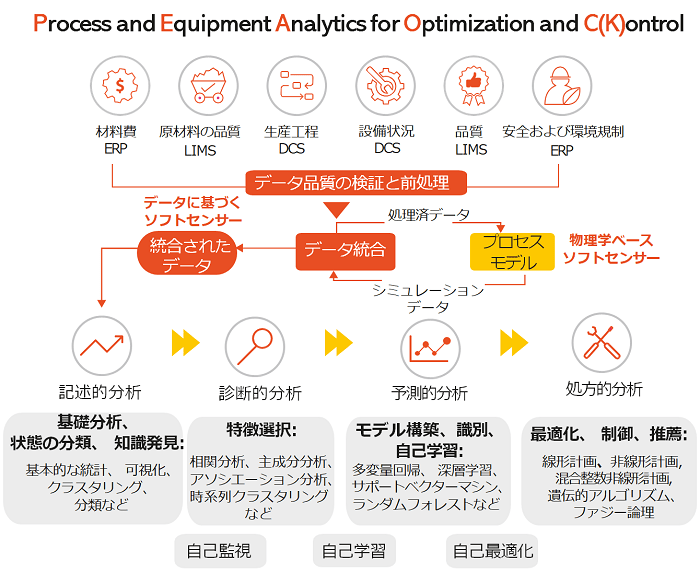

TCS PEACOCK

デジタルツインの開発には、モデリング、最適化、および制御に加えて、さまざまなデータマイニングおよび分析作業が必要です。この目的のために、当社では、エンジニアリング分析のためのフレームワークであるTCS PEACOCK (Process and Equipment Analytics for Optimization and Control. 最適化と制御のためのプロセスと装置の分析-図2参照)を開発しました。

TCS PEACOCKは、オフラインでデータマイニングと分析を実行し、さまざまなプロセスと機器のデジタルツインの作成が可能です。このフレームワークの重要なコンポーネントは、データ品質検証システム (DQVS) 、データ前処理システム (DPPS) 、データ融合/統合、記述的分析、診断的分析、予測的分析および処方的分析です。

このフレームワークはエンドツーエンドの分析を実行する際の活用に効果的であり、製造工場やプロセス工場のセンサーからの生データから始まり、KPI (プロセス用または装置用のいずれか)の観点からオペレーションを改善するための推奨事項を作成するための処方的分析に至るまで網羅します。

TCS PEACOCKフレームワークは、鉄鉱石のペレット化と焼結、高炉の溶銑中のケイ素含有量の予測、ロータリーキルンでの海綿鉄の製造、産業用ボイラーの試運転の最適化、ガスタービン運転時の異常検出、プログレッシブキャビティポンプの故障検出、及び鉱物処理プラントの全体的な最適化などにおける導入実績があります。

今後の研究の方向性

当社では、PEACOCKフレームワークに基づく汎用的なソフトウェアプラットフォームを開発中です。このプラットフォームは、過去のデータを使用したオフラインのデータマイニングおよび分析作業、そして様々な産業アプリケーション用に簡単に構成およびカスタマイズできるデジタルツインの構築と展開のために設計されています。

さまざまな業界向けのソリューション開発の経験や知識に基づき、汎用的なPEACOCKプラットフォームは各種業界向けにカスタマイズ化します。

目指すのは、鉄鋼業、鉱工業、石油精製業、発電所、医薬品製造業など、それぞれの業界の専門知識を適切に取り込むための規定を設け、業界固有のソリューションを創出することです。

新素材の開発は費用が高額であり、比較的長期にわたる活動です。現在TCSではPEACOCKプラットフォームを利用し、機械学習と深層学習技術を用いて新しい合金や材料を設計可能にすることを目指しています。

これにより、実験室規模の実験と工業規模の運用から生成されたデータを活用し、人間の専門家の工数を削減することが可能になります。

機器の予知保全は、構造化および非構造化データ(テキスト、画像、ビデオなど)分析に対して、深層学習、機械学習、物理ベースのモデル、およびドメイン知識を組み合わせることから恩恵が受けられるもう一つの分野です。

当社の研究の焦点の1つは、データサイエンスにドメイン知識を組み合わせた、インテリジェンスと自動化の実現です。

これは、分析を実行するための時間と労力を削減するだけでなく、現場の産業データを用いた予測モデルを構築するのに役立つでしょう。

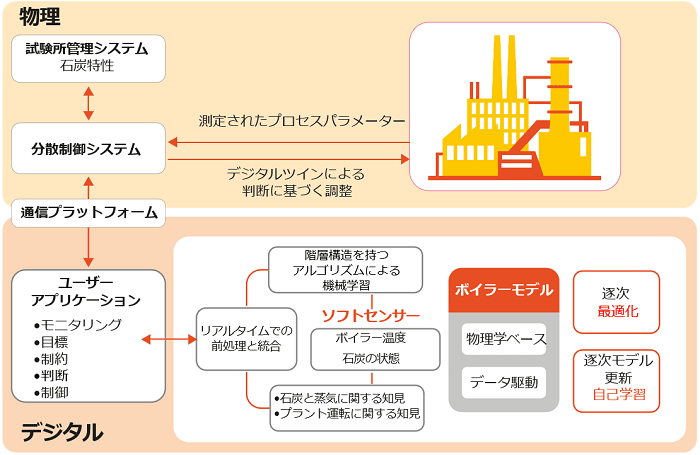

ケーススタディ:石炭焚きボイラーのデジタルツイン

火力発電所ではボイラーが重要な役割を果たしています。ボイラー技術者の3つの主な目標は、ボイラーを最高効率で運転すること、ボイラーの安全運転を確保すること、そして排出物を規制限度内に維持することです。

大きな課題の一つは良質の石炭が手に入るかどうかです。プラント技術者は、これらの主要な目標を達成するために、異なる供給源からの石炭を適切に混合する任務を負っています。 TCSは技術プロバイダーと協力し、人工知能、関連する現象の物理学、ボイラー操作の領域の知識を組み合わせた石炭燃焼ボイラーのデジタルツイン(図3参照)を開発しました。

このシステムは台湾と日本の複数の発電所に導入され、排出量の削減と発電コストの削減に貢献しています。

※掲載内容は2021年4月時点のものです。