目次

目次

はじめに

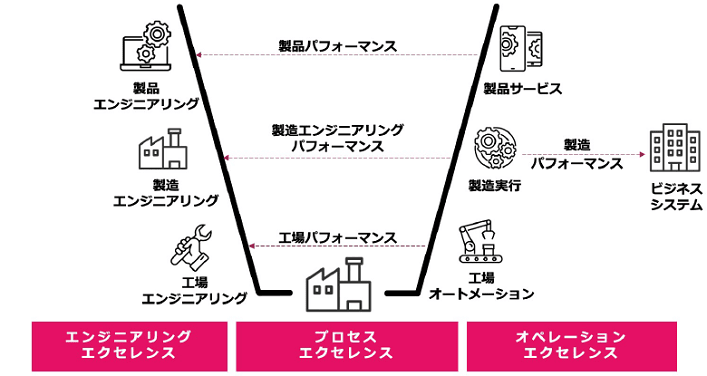

未来の工場はどうなっているでしょう。そこではシステムとプロセスがインテリジェント化され、技術や運用も自律的に改良されていくようになっているかもしれません。製造業においてこのような未来を実現するには、工場内の全システム間でシームレスなデータ通信ができていなければなりません。フレームワークとしては、最小限のコストと最小のリスクモデルを維持しながら、異なる協力会社によって異なるタスクが実行される複雑な製造プロセスを管理できる必要があります。さらに、製造インテリジェンスを用いた運用技術と業界固有の情報技術(IT)とのリアルタイムな統合にもつながっていくでしょう。

しかしながら今日の時点では、製造の各領域を管理する工場ITのシステムは個別最適化されてしまっていっていて、システム間の通信は分断されている状態です。そのため、さまざまなシステム間のデータフローと、各システムごとのデータ処理が発生することで、全体的な応答時間が長くなり、システム全体の品質が低下しています。これは主に次の理由によるものです。

- PLM(製品ライフサイクル管理)と工場オートメーションシステム間の統合が不充分

- MES(製造実行システム)とERPのシステム間でのデータ連携の欠如

- MESと工場オートメーションシステム間のデータ交換の遅延

これらのボトルネックは、すべてのシステム間でデータの連携を緊密に統合することによって克服できます。ある企業では、次の方法でこれらのボトルネックを克服しています。

- エラー防止対策として行っているデータの繰り返し入力を軽減

- すべてのシステムからリアルタイムにデータを取得できるようにして、ビジネスの予測可能性を向上

- 品質システム(CMM(三次元測定機)、デジタルゲージなど)とPLMの統合による迅速なプロセス改善

前述のように、パフォーマンスの向上を実現するには、次節以降で説明するクローズドループの統合シナリオをお勧めします。

工場エンジニアリング:工場オートメーションシステムの統合

工場オートメーションシステムと工場エンジニアリング(PLM/MPM(製造プロセス管理))の間のインテリジェントな同期は、リアルタイムのパラメータ制御、瞬時のプロセスフィードバック、および予測分析により工場パフォーマンスを向上させる重要な要素です。この同期を取ることによって、不具合のロギングの削減とCAPA(是正措置・予防措置)にかける時間が短縮され、品質の向上とプロセス効率の改善を実現しました。工場オートメーションシステムには、CNCマシーン(自動工作機械)、CMMマシーン(三次元測定機)、スマートセンサー、およびデジタル対応アセンブリツール(例:電動ドライバー、ロボットアーム)などの自動システムが含まれます。

製造エンジニアリング:製造実行の統合

高い製造エンジニアリングパフォーマンスを実現するには、総合的な統合PLM-MESシナリオが必要です。ここでは、BOP(工程設計情報:ルート、品質計画、作業指示)がMESに同期化され、データを調整してプロセスの遵守度を高め、品質の問題を軽減します。また、製造部品表(MBOM)はERPに送信され、ERPで考慮されないMBOM内のファントムコンポーネントは並行してMESに送信されます。MESは、実行後または実行中に詳細なプロセス分析を実行し、これをECN(設計変更通知)および不適合問題と一緒にPLMシステムに報告します。これにより、プロセスを実行するサイクルタイムが短縮されます。

D2M:統合の全体像

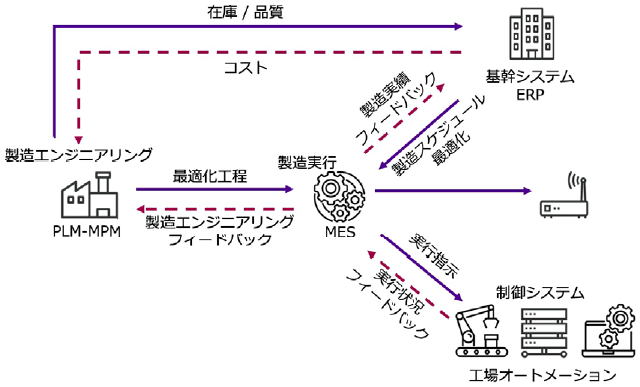

前の章では、各シナリオで工場ITを構成するシステム間で行う動きについて見てきました。しかしこれは部分的なものです。全体像を実現するには、すべての工場I Tシステム間でエンドツーエンドの同期化を行う必要があります。この章では、これを実現する方法について説明します。

工場ITの各システム(ERP、PLM、MPM、MES、および工場オートメーションシステム)は、個別の役割を実行するために特殊なタスクを実行するように設計されています。D2Mフレームワークは、各システムの価値を最大化するように設計されており、各システムはそれぞれ次のことを行います。

ERP:

従来、このシステムは製造の経営側面を主に管理していました。ただし、製造を実行するには実行状況や不具合などの詳細情報が不足しているため、将来的には次の役割に特化することになります。

- PLM-MPMシステムが在庫および品質データを送信すると、ERPシステムはPLM-MPMで使用する原価計算情報を戻します。

- 最適化した製造スケジュールをMESに送信し、MESから製造フィードバックを収集します。

MES:

各製造工程の詳細情報をすべて関連システムへ提供します。これにより下記の役割を担います。

- MESはPLM-MPMから最新の最適化されたBOP情報を受け取ることになります。MESは実行中、継続的に製造エンジニアリングフィードバックをPLM-MPMシステムに送信します。

- MESはERPシステムから、最適化された製造スケジュールを受け取り、製造実績フィードバックをERPに戻します。

- MESは詳細な実行情報を工場オートメーションシステムに送信します。MESは実行中、リアルタイムデータを製品の製造時に取得し、収集したデータを使用して分析を実行し、有意義なレポートを生成します。

PLM-MPM:

設計から製造準備まで、このシステムが製品とプロセスを定義していきます。

- 在庫および品質データをERPシステムと同期して、コストの決定を行います。

- PLM-MPMはシミュレーションと解析によって最適化したプロセスに関連するデータを送信します。次に、MESが送信した製造エンジニアリングフィードバックを収集します。

工場オートメーションシステム:

コンテキスト内の製造プロセスに沿って、実行データが適切な順序で展開されるシステムです。上述したとおり、実行中にMESへ製造実績フィードバックを、PLM-MPMシステムへ実行状況フィードバック(プロセスからの逸脱)を送信するためのデータを継続的に生成します。

従来の個別I/Fによるポイントツーポイント統合では、通信データ量の増大にともなってリアルタイム性維持が大きな問題となります。そのため、D2Mフレームワークはウェブサービスを介したSOA(サービス指向アーキテクチャ)統合に基づいて構築され、データトラフィックを容易にし、インフラストラクチャー関連の支出を削減しながら可用性を向上させます。

さらに、アフターマーケットにおけるメンテナンスサービスの増加に対応するために、D2Mフレームワークは遠隔監視サービスにも対応しています。D2Mフレームワークが、各地域に展開されている遠隔監視機器を制御します。遠隔監視でD2Mが実行するタスクは次のとおりです。

リモートによるデータの収集と、OEM(相手先ブランド供給)先のPLMシステムに対する継続的なフィードバックの実施

- 機器の健全性とパフォーマンス

- 資産の信頼性

- エネルギー管理

動作が閾値を超えた際の関係者およびOEM企業への即時アラート発報

予防保全を強化するための予測分析

製品に対するFMEAや改良に関する情報をフィードバックするためのクローズドループ

メリット

D2Mは、すべてのインダストリー4.0イニシアチブの基盤です。D2Mを導入することで、企業はエンジニアリング、プロセス、運用において優れた成果を実現できます。デジタルスレッドを通じた各カテゴリーにおける卓越性に関する主なメリットは次のとおりです。

エンジニアリングにおける卓越性

- すべてのシステムへのリアルタイムのデータアクセスが可能になり、ビジネスの予測可能性が向上します。

- 遠隔監視システムを通じて、製品のパフォーマンスと期待値に対するギャップの予測分析が製品エンジニアリングシステム(PLMシステム)に報告されます。これにより、新製品導入期間が効果的かつ一貫して短縮され、導入場所を問わず製品のパフォーマンスが向上します。

- 設計と製造を統合し、製品品質を向上させます。

プロセスにおける卓越性

- 即時フィードバックプロセスと予測分析によるリアルタイムのパラメータ制御は、工場オートメーションシステムと工場エンジニアリングの間のインテリジェントな同期化に役立ち、それによって工場のパフォーマンスが向上します。

- 全ての工場I T間のシームレスな統合により、初期ロットからサイクルタイムを短縮させ、工場の生産量に見合ったリソースの効果的な活用が可能になります。

運用における卓越性

- システム間の同期により、データ分析を使用してシステムを理解し、展開すべき主要な戦略を決定し、高パフォーマンスの作業チームを構築することができます。

- エラーが実際に発生する前にリアルタイムダッシュボードでエラー予測通知が行われるため、サポートコストと運用コストを削減できます。

結論

MESの価値はPLMおよびERPシステムと組み合わさると飛躍的に向上しますが、特にPLMシステムとの組み合わせが重要です。境界のない工場ITは継続的な成功のカギです。D2Mフレームワークを実現することは、製造業のインダストリー4.0および世界に通用する製造業のビジョンの基礎であり、「どこからでも調達、どこからでも生産、どこからでも販売、どこからでもサポート」というコンセプトを現実のものとします。

※掲載内容は2022年12月時点のものです