目次

目次

製造業のIT化で注目されるソリューションに「PLM」がある。PLMとは、プロダクトライフサイクルマネジメントの略で、設計から製造、修理、そして処分まで、製品のライフサイクル全体の情報をITで一元管理する手法である。10年以上前から海外を中心に導入が進んできたPLMだが、国内企業では必ずしも導入が進んでいるとはいえない。実はこのPLMの導入の有無やPLMソフトウェアの選び方が、製造業のグローバル化を進める際の1つの障壁になる可能性があるのだ。

「ものづくりの現場は大きく様変わりしてきていて、ある製品を1回作って売ったら終わりという時代ではなくなりました」。こう指摘するのは、日本タタ・コンサルタンシー・サービシズ(日本TCS)でエンジニアリングサービス統括本部 PLM本部 本部長を務める土屋広晃である。日本TCSではPLMシステムの導入支援もその事業の1つの柱としている。

土屋は続ける。「製品というのは、量産が始まって以降も何度も設計変更が生じるもので、その都度図面や部品表を修正して、以降の製造に反映しています。さて、販売後、故障やクレーム対応が発生した場合、対象製品の製造時期などに応じて、どの設計のどの部品を使ったかを特定できなければなりません。何度も設計変更が生じていた製品は、その図面や部品表のバージョンも膨大なものになります。小規模の事業所ではこれらを紙で管理しているケースも少なくありませんが、一定規模を超えた場合にはITを駆使して一元管理しなければ、とても対応しきれません」。

しかし、国内の企業でPLMの導入が進んでいないのはなぜだろう。土屋は「PLMシステムは決して低廉なシステムではありません。リーマンショック後のIT投資最小化の影響や、紙の文化でシステムを使わなくてもなんとかなるという思いから、PLMを使わないまま業務を進めてきてしまったのが実情でしょう。また、PLMシステムを導入しているといっても、機能が十分でなく海外での使用も想定していない国内ベンダーのパッケージで対応しているケースも少なくありません」と現状を分析する。そして、国内企業におけるこうしたPLMの導入状況が、グローバル化が進む経営環境でリスクになっているという。

世界で認められたPLMがなければグローバル化に対応できない

国内でも製造物に対する責任が強く問われるようになり、製品のライフサイクル管理は不可欠な事案である。しかし、ビジネスの対象が国内市場に閉じている場合は、小規模のビジネスであれば紙の管理でも対応は不可能ではなく、規模が大きくても国内市場だけにビジネスが閉じていれば国内ベンダーのPLMシステムで事足りるケースも多い。一方で、納入先や製造拠点がグローバルに広がっているようなビジネスでは、国内と同じ対応では「相手にされない」という状況が生まれつつあるという。

「例えば自動車メーカーや航空機メーカーは、製品の安全性が人命に関わることから、取引先に対しても部品の品質管理が非常に厳しくなっています。トレーサビリティを要求されることも多く、紙の部品表や図面を引っ張り出して1週間もかけて返事をするような対応では、取引先として認められません。PLMシステムを導入してこれらの要求に対応できていたとしても、それが手作りのシステムやグローバルで知名度の低いシステムでは、その情報が担保されたと認識してもらえないのです。つまり、単にPLMシステムを導入しているだけでなく、それが知名度と実績があるということが、グローバル市場でビジネスを展開する上での第一関門になっています」(土屋)

グローバル市場に打って出ようと考えたときに、国内企業のIT化、デジタル化の遅れやシステムのグローバルスタンダートとの乖離が障壁になってしまう。未来永劫、国内市場を対象にものづくりを進めていくという覚悟があるならば既存の取り組みの延長線上を歩んでも良いかもしれないが、グローバル化への対応を見据えるならば世界に通用する仕組みづくりを一刻も早く検討する必要がある。

それでは、グローバルで代表的なPLMシステムは、どのようなベンダーが提供しているのだろうか。「Teamcenter」を提供する米Siemens Digital Industries Software社、「PTC Windchill」を提供する米PTC社、「ENOVIA」を提供する仏Dassault Systemes社の3社が、最大手と考えられる。独SAP、米Oracleの両社もベンダーの買収などによってPLMシステム分野にも進出している。また米Aras社の「Aras Innovator」はオープンソースの製品で開発ツール的な使い方での導入が多い。

これらのような世界で認知され実績があるPLMシステムを導入すれば、製造業のグローバル市場進出における壁の1つを取り除くことができる。もちろん、これらのPLMシステムの導入、運用には、一定のコストがかかるが、今後の事業継続を真剣に考えるならば、PLMシステムへの投資はグローバルビジネスの門戸を開くカギになる。もはや、製造業に於けるITインフラとも言える。

ハイブリッドの力で、日本の企業に世界基準のPLMを届ける

世界で認められるPLMシステムを、国内の企業が導入する際にはどうしたらいいだろう。ITスキルと課題解決能力を備えているユーザー企業ならば、自身でPLMシステムのベンダーを選定し、直接の取引をして導入することも考えられる。しかし、現実には日本の企業ではIT部門のアウトソーシングが進み、システムインテグレーターやベンダーにシステム開発から運用までの多くを委ねていることが少なくない。さらに、PLMシステムの開発に力を発揮できる人材は、PLMが継続的に普及してきた海外ですら不足している状況であり、これを追いかける形の国内ではいっそうの人材不足が深刻化している。国内では10年以上前にPLMシステムの導入が進んで以降、IT投資の冷え込みから導入が継続して進まず、経験豊富な人材を育て続けることができなかったという事情もある。

国内企業のPLM導入における状況を打開するために、「グローバルで豊富な実績を持つTCSの経験、ノウハウ、人材を活用できる日本TCSのメリットを活かしてもらいたいです」と土屋は語る。TCSでは、前述した主要PLMシステムベンダーの6社とワールドワイドにパートナーシップを結び、多くの知見と実績を持つ。国内のシステムインテグレーターは1つのPLM製品に絞り込んでいるところが少なくないが、日本TCSは選択肢を提供し、ユーザー企業と共にPLMの導入に取り組むことができる。

人材不足に対しても、世界中のTCSの人材と、日本TCSのPLMチームとの連携による「ハイブリッドモデル」で対応が可能だ。さまざまな地域で蓄積したTCSのノウハウや開発力を生かしながら、日本企業が求めるきめ細かい対応には日本のPLMチームが日本語で対応する。こうすることで、海外ベンダーとの取引で陥りがちな言葉の壁やそれぞれの担当範囲の分担への理解の違いなどを埋めながら、グローバルで通用するシステムを構築できるようになる。

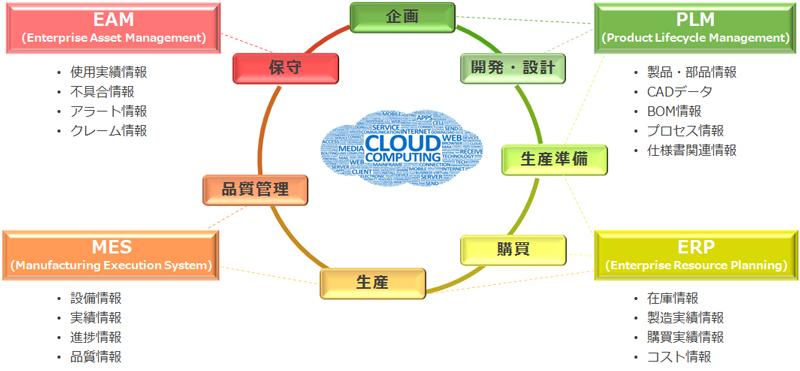

製造業ではPLMだけでなく、製造工程の状態の把握や管理をするMES(製造実行システム)や、設備資産を一元管理するEAM(設備資産管理)システム、ビジネスを統括するERP(企業資源計画)システムなど複数のITシステムが連携して企業活動を遂行している。さらにPLMにはハードウエアとしてのものづくりだけでなく、製品を支えるソフトウエアのライフサイクルを管理するALM(アプリケーションライフサイクルマネジメント)を統合化していくことも求められる。こうした多様なシステムを連携させながら、効率よく製品のライフサイクルを一元管理するには、製造業に関する多様なノウハウが必要になる。国内では事例が少ないような案件でも、TCSにはグローバルの開発・納入の実績から知見があり、リファレンスモデルをすでに持っている。「世界中が有機的につながっていることで、国内のお客様にも最新の事例や専門家を紹介できるところが、日本TCSの強みの1つです」と土屋は語る。

日本TCSのPLMチームの3つの強み

海外のTCSとのハイブリッドモデルで開発・導入・保守を支援することが日本TCSの強みである。なかでも、日本TCSのPLMチームが持つ強みが3つある。

土屋はこう語る。「1つは、日本のPLMチームだけでも30人を超える専門家を擁していることです。その中でも製造業出身や、製造業の知見を豊富に持つメンバーが多く、お客様のビジネスの理解や、PLMシステムとのマッチングがスムーズにできることは大きな強みです。PLMシステムの導入において国内企業が求めるコンサルティング能力をきちんと備えているといえます」。TCSは世界中で多数の案件を手掛けており、お客様にとってのベストプラクティスをその経験から素早く提供することが可能なのだ。

2つ目は、前述したように、複数の主要PLMシステムを取り扱っていること。それぞれのシステムの強みや弱みを理解し、案件ごとに適したPLMシステムの提案ができる。その上で、ERPやMES、EAMなどとの連携に、日本TCSとグローバルの知見を最大限活用できることも強みになる。

3つ目はグローバルでの保守サポートである。PLMシステムや、連携したITシステムは、導入効果が得られれば海外の支社や拠点へ展開することが多い。「世界の複数地域に展開・導入した場合にも、24時間365日のサポートができる点は、日本TCSが提供できる大きなメリットです」(土屋)。

グローバルへのビジネス展開を視野に入れる製造業に立ちはだかるPLMの壁。これを乗り越えるために、世界から認められるPLMシステムを活用したビジネス展開を進めるとき、グローバルの知見と国内人材による対応をハイブリッドで得られる日本TCSのPLMチームが力になることをまずは知っておいていただきたい。

※掲載内容は2019年10月時点のものです